高端阀门国产化之路大型论坛圆满落幕,《阀门产品再制造 通用技术规范》团体标准发布

4月25~27日在杭州石油化工高端阀门国产化及再制造产业论坛上,业界专家强调,要突破高端阀门国产化率瓶颈,关键是要采取协同攻关和再制造“两手抓”的策略。

在致辞中,中国机械工业联合会副总工程师、中国机电装备维修与改造技术协会理事长李燕霞指出,尽管我国在大型炼化、新型煤化工装备的国产化率上取得了显著提升,阀门等关键部件的制造设计、研发水平也不断提高,同时维修再制造也在推动高端进口阀门的引进、消化、吸收和再创新,实现了高端阀门国产化与再制造的“双轮驱动”,为石油和化工行业提升产业链供应链安全作出了重要贡献。然而,部分关键核心装备仍依赖国外进口,这仍是影响产业安全的一大瓶颈。

在《中国化工报》社有限公司副总编辑孟晶看来,为了保障石化产业链供应链安全,不仅需要关注产业的关键环节,还需要关注基础零部件,如阀门等产业生态支撑领域的安全。要实现高端阀门的国产化,需要产业链上的核心企业、供应商和服务商等配套领域企业的协同协作。

据中国石化工程建设有限公司技术总监、教授级高工柯松林介绍,我国目前石化装置所需阀门已基本实现国产化,包括高压临氢阀、高压轨道球阀、Szorb耐磨球阀、多通道柱塞阀、RTSV蝶阀、液化天然气低温阀等。这些国产化的阀门已经成功应用于国内外多个石化项目中,取得了良好的使用效果和经济效益。

中国控制阀专家组组长冯作坤表示,尽管我国在石化装置阀门国产化方面取得了一定进展,但目前国内控制阀行业的现状是“产品多而不精,产业大而不强”,国外企业仍占据了高性能、特殊性能控制阀国内市场的80%且价格高昂。为实现高端阀门国产化,国内优质企业应联合协作,整合资源,用集体的智慧推动行业的发展。

其中还有重量级高级工程师进行技术分享:

标准化对于实现高端阀门国产化具有重要作用,可以促进产业链的完善和形成。全国阀门标准化技术委员会主任委员黄明亚表示,在推动高端阀门国产化进程中,需要积极参与行业标准、国家标准和国际标准的制定和修订,抢占技术制高点。同时,政府和行业组织应正确引导和协调,加强协同攻关,加速智能制造转型升级。

当前,随着化工行业不断开拓新能源新材料领域,关键阀门在液氢等新能源领域的国产化率不高,而在有机硅等新材料领域,由于苛刻的工况,应用的阀门仍面临着攻关难题。

为了推动高端阀门国产化进程,总结石化领域关键阀门国产化应用成果,会上启动了高端阀门国产化之路大型调研活动,并发布了《阀门产品再制造 通用技术规范》团体标准。

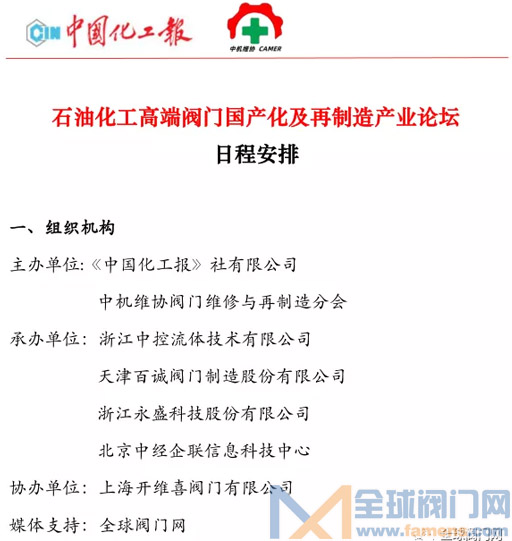

本次会议由《中国化工报》社有限公司、中机维协阀门维修与再制造分会主办,浙江中控流体技术有限公司、天津百诚阀门制造股份有限公司、浙江永盛科技股份有限公司承办,上海开维喜阀门有限公司协办,媒体支持全球阀门网

标签:

相关信息

2、如涉及作品内容、版权和其它问题,请在30日内与本网联系,我们将在第一时间作出适当处理!有关作品版权事宜请联系:+86-571-88970062

- 山东一化工企业阀门密封差发生闪燃事故!什么是阀门闪爆现象?

- 100多位阀界精英齐聚成都 共商南安阀门产业发展大计

- 吴忠仪表LNG低温领域高端控制阀测试成功

- 中石油发布2024年一级物资(高压阀门类)供应商考核评价结果

- 吴忠仪表年研发投入占比3.5%-4.5%左右,年产20万台套定制产品!

- 省级重点项目之中国(南安)高端阀门智造产业园预计11月投用

- 《电动阀门通用技术要求》等3项团体标准项目评估会议成功召开

- 艾默生新型智能阀门定位器荣获"2024 年度产品奖"

- 川仪股份参建的深圳地铁3号线四期项目顺利完成热滑试验

- 永盛科技申请新三板挂牌:专注于工业自动控制阀行业的国家"小巨人"

- 无锡智能自控接受机构调研问答!控制阀的附件基本是外购国外品牌

- 4项阀门标准于2024年6月1日正式实施